Die casting adalah proses manufaktur dimana aluminum cair dituangkan atau di kedalam cetakan baja/steel mold. Cetakan juga dikenal sebagai die – dibuat menggunakan baja dan dirancang khusus untuk setiap proyek. Aluminium, Zinc, dan Magnesium adalah paduan die casting yang paling umum digunakan.

Fungsi dan Prosedur

Tidak ada satu proses tunggal yang cocok untuk setiap proyek. Proses yang tepat selalu digunakan untuk aplikasi yang tepat. Ada dua cara pembuatan komponen yang berbeda: hot chamber dan cold chamber die casting. Dalam kedua proses pembuatan, cetakan/mold disemprot dengan release agent sebelum proses casting/pengecoran untuk memastikan bahwa bagian cetakan selanjutnya dapat dengan mudah dikeluarkan dari cetakan.

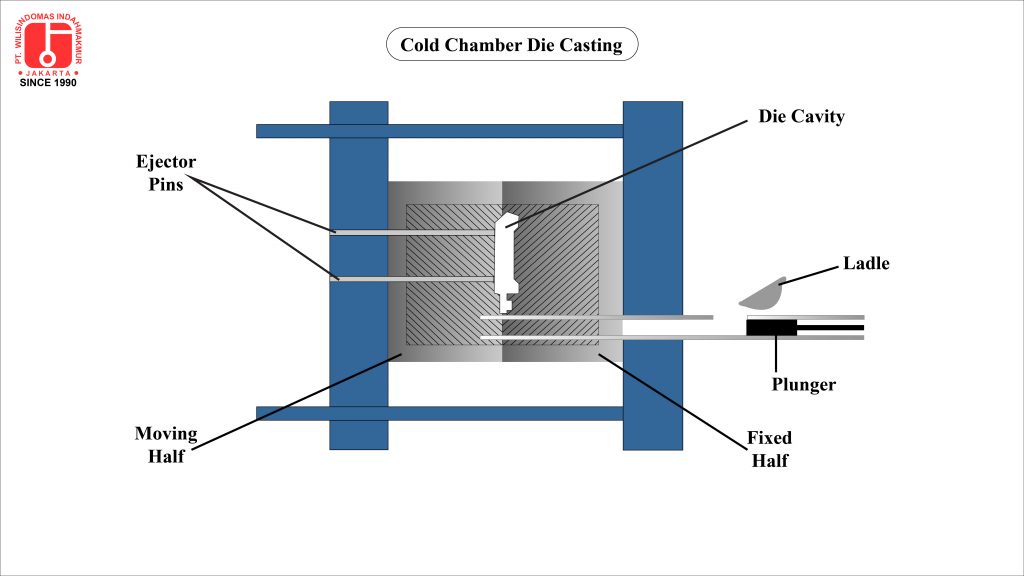

Cold Chamber Die Casting

Cold chamber die casting digunakan untuk semua paduan die casting berbasis aluminium dan tembaga. Disamping itu, Cold chamber die casting juga digunakan untuk paduan die casting seng dan magnesium tertentu. Untuk mengasilkan sebuah part, alloy diisi kedalam ruang casting dan ditekan kedalam cetakan die casting melalui saluran. Setelah itu, aluminium cair mengeras dan dikeluarkan dari cetakan/mold dengan ejector pin yang di operasikan secara otomatis.

Untuk melihat detail proses, klik disini.

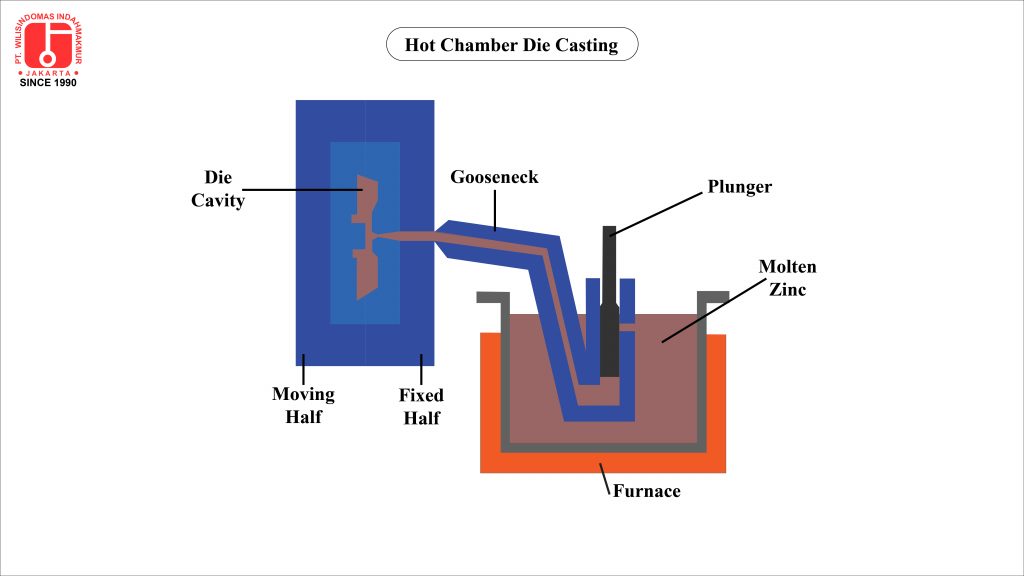

Hot Chamber Die Casting

Hot chamber die casting biasanya digunakan untuk logam dengan suhu cair rendah dan logam yang tidak bereaksi membentuk paduan dengan baja seperti timah hitam, timah putih, dan seng. Logam cair melewati katup ke ruang casting, dimana ia ditekan dengan kecepatan tinggi ke dalam die casting melalui gooseneck.

Untuk melihat detail proses, klik disini.

Keuntungan Penggunaan Die Casting

Die casting dapat memiliki keuntungan yang signifikan dibandingkan proses manufaktur lainnya, yang sering menyebabkan penghematan biaya besar, tidak hanya dalam harga suku cadang tetapi juga dalam keseluruhan biaya produksi. Anda dapat menggabungkan beberapa bagian menjadi satu bagian, menghilangkan operasi perakitan dan menurunkan biaya tenaga kerja dengan manfaat tambahan dari control stok yang disederhanakan dan konsistensi komponen yang lebih besar.

Manfaat lainnya termasuk:

- Ketebalam dinding yang bervariasi

- Toleransi yang lebih ketat

- Lebih sedikit langkah dari bahan mentah ke bagian jadi

- Siklus waktu produksi yang cepat

- Pengurangan sisa material

- Umur alat yang lama terutama untuk seng dan magnesium